Опыт работы с машиностроительными предприятиями показывает, что одним из самых востребованных инструментов автоматизации сегодня становится система, которая может быть названа цеховой САПР.

Круг потребителей подобных продуктов весьма широк — от крупных производств со всевозможными технологическими и конструкторско-технологическими подразделениями, цехами и службами до малых производителей, имеющих в своем арсенале всего несколько станков.

Применение традиционных средств автоматизации, получивших распространение в проектно-конструкторских подразделениях, не всегда подходит, а точнее — практически всегда не подходит для решения задач производства. Здесь нужны иные возможности и иные программно-технические решения.

Попробуем сформулировать требования к цеховой САПР. Для начала рассмотрим условия, в которых работает производство. Первый шаг к подготовке производства — получение пакета заказов.

Как правило, пакет формируют различные заказчики, обладающие разными традициями проектирования и подготовки конструкторской документации, а также разнообразными инструментами автоматизации. Практически все производства, независимо от сферы их деятельности, работают в кооперации с несколькими заказчиками, часть которых постоянно меняется.

Производитель часто находится в таких условиях, что диктовать заказчику форму представления исходных данных он не может. Поэтому инструменты САПР, которыми он будет пользоваться, должны уметь переваривать разнородную исходную информацию: будь то продукт черчения на кульмане или изощренные математические модели.

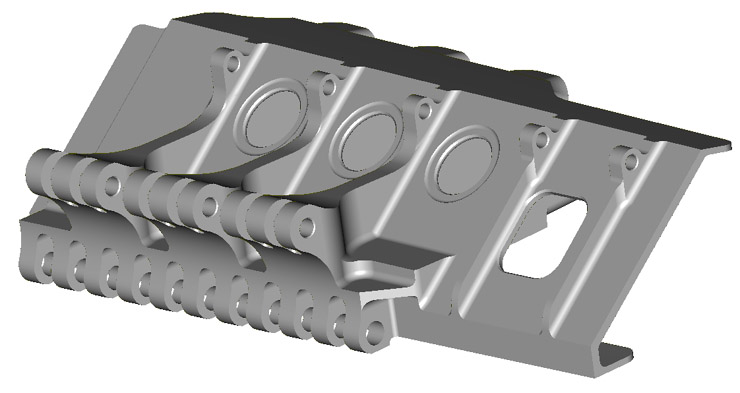

Рис. 1. Цеховая CAD/CAM/CAPP система на базе ADEM

Теперь давайте разберемся непосредственно в подготовке производства, а именно в той части, которая может быть автоматизирована путем использования CAD/CAM/CAPP-систем.

По определению технологическая подготовка производства (ТПП) заключается в обеспечении технологической готовности предприятия к выпуску изделия. Рассмотрим следующие аспекты:

• обеспечение технологичности изделия, включая изготовление, эксплуатацию и ремонт;

• проектирование и изготовление нестандартного оборудования и оснастки;

• разработку техпроцессов;

• разработку программ управления оборудованием.

Очевидно, что первые два пункта содержат в себе аспекты проектно-конструкторской деятельности, поэтому имеет смысл говорить не о чисто технологической подготовке производства, а о конструкторско-технологической подготовке. Именно комбинация конструкторских и технологических работ определяет САПР для производства как интегрированную CAD/CAM-систему.

Задача обеспечения технологичности изделия по определению должна решаться в тесном контакте с заказчиком-разработчиком. Это объясняется тем, что процесс внесения изменений в конструкцию изделия связан с множеством аспектов, которые находятся в области его ответственности.

Если имеется возможность организовать проработку технологичности совместно КБ и ТБ на единой интегрированной системной платформе, в рамках единой математической модели, то это гарантирует эффективность САПР. К сожалению, существует достаточно причин, которые не позволяют заказчику и производителю иметь или эксплуатировать одинаковые программно-технические средства.

Двигаясь вниз, к основанию пирамиды подготовки производства (рис. 1), мы замечаем все больше различий в подходах и требованиях к САПР.

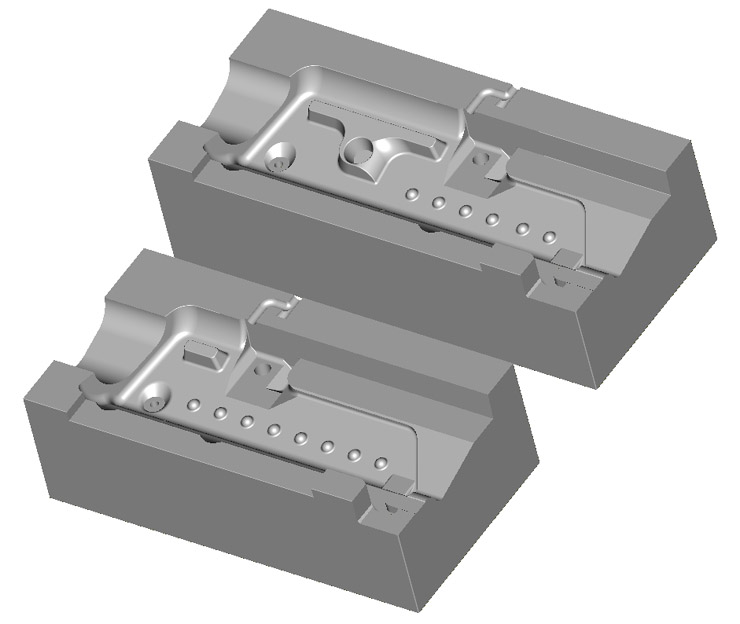

Проектирование оснастки с виду мало чем отличается от работы конструкторов в КБ. Существенные различия начинают проявляться, когда дело доходит до сложной формообразующей оснастки и инструмента. Сложность задачи возрастает настолько, что обычных средств проектирования в виде чертежных или твердотельных САПР становится явно недостаточно.

Более того, конструкция оснастки напрямую зависит от базы предприятия по оборудованию, инструменту и доступным технологическим приемам. Иными словами, при проектировании оснастки аспекты, связанные с технологией ее изготовления, оказываются доминирующими.

Не менее значимым является то, что проектирование обводообразующей оснастки и инструмента должно заканчиваться соответствующей программой для ЧПУ.

Подготовка управляющих программ становится важнейшим и незаменимым этапом подготовки производства. Вообще, современное металлообрабатывающее производство, не основанное на ЧПУ либо на еще более прогрессивных методах формообразования, практически не может быть конкурентоспособным.

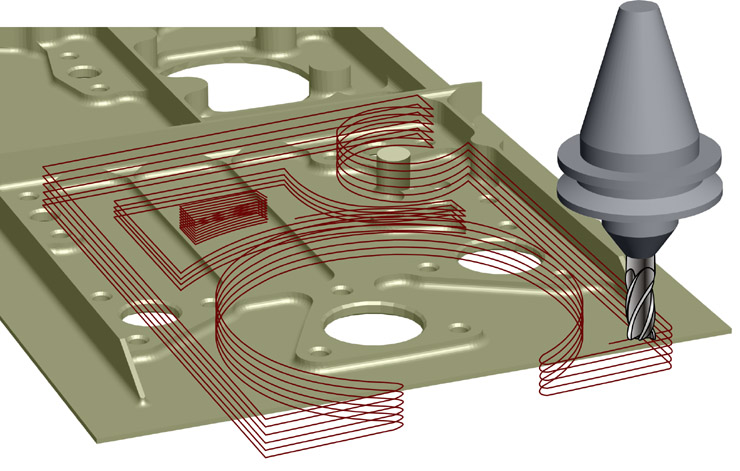

Если конструкторские и технологические подразделения базируются на единой интегрированной CAD/CAM-системе, то благодаря сквозному проектированию процесс программирования станков с ЧПУ может быть организован сверхэффективно.

Если конструкторская система не способна обеспечить требуемую подготовку ЧПУ в условиях реального производства или идет работа по кооперации, цеховая система должна взять на себя все вопросы по преобразованию данных в приемлемый для программирования вид. В противном случае подготовка производства будет сдерживаться трудоемким и длительным периодом повторного ручного ввода данных в CAM-систему.

Существует несколько способов программирования ЧПУ. Первый — ручной ввод данных на стойке станка. Второй — программирование на языках нижнего уровня. Третий — автоматическое получение программ на основе математической модели и технологических параметров, задаваемых пользователем. Первые два малопригодны для обработки сложных конструкций и требуют высокой квалификации программиста. Наиболее прогрессивным является последний способ, поскольку он резко снижает время разработки программы и не требует длительной профессиональной подготовки.

Рис. 2. Создание управляющей программы по геометрической модели изделия

Итак, в основе современного метода программирования станков с ЧПУ лежит геометрическая модель изделия. В связи с этим возникает вопрос о том, где ее взять. В крайнем случае ее придется создавать самостоятельно. Для этого необходима CAD-система с возможностью плоского и объемного моделирования (обратите внимание: моделирования, а не просто черчения).

В лучшем случае модель предоставляет конструктор-заказчик. Но и здесь все не так просто, как кажется на первый взгляд. Уровень проработки модели заказчиком-разработчиком может оказаться совсем недостаточным для прямого использования ее в качестве мастер-модели для механообработки. Как правило, очень важные для технологии нюансы геометрии могут вообще отсутствовать, так как при решении конструкторских задач играют второстепенную роль. Точность моделей может не обеспечивать необходимого качества механообработки.

Более того, для изготовления детали может потребоваться не одна, а несколько специальных моделей, чтобы обеспечить различные технологические переходы. Например, если механообработке предшествует штамповка заготовки, то для проектирования соответствующей оснастки понадобится еще модель штамповки, которая отличается от исходной штамповочными уклонами и радиусами.

Поэтому CAD/CAM-система для производства должна обеспечивать редактирование и модифицирование исходной модели. Тема внесения изменений в модель крайне важна, поэтому рассмотрим ее подробнее.

Если модель плоская, то внесение изменений, как правило, не вызывает особых трудностей. Практически любая CAD-система сегодня предоставляет достаточный математический аппарат плоского редактирования. Но и здесь есть одно слабое звено — входной контроль исходной модели на микроуровне для обеспечения точности. Поэтому технологическая CAD/CAM-система должна обладать аппаратом, автоматизирующим процедуру поиска и локализации проблемных областей.

В случае объемных моделей задача оказывается гораздо сложнее. Большинство современных CAD-систем объемного моделирования предоставляют аппарат внесения изменений на основе истории создания модели. При всей своей простоте и эффективности он имеет два существенных ограничения. Во-первых, обмен структурами историй между различными системами сегодня весьма ограничен. Во-вторых, метод весьма субъективен, поскольку возможности редактирования во многом зависят от того, какую логику изменений конструкции предусмотрел разработчик.

На практике возможностью подобного редактирования, как правило, воспользоваться не удается, даже если весь процесс ведется в рамках единой системной базы. Это связано в первую очередь с тем, что решение задач обеспечения технологичности конструкции и разработка программ с ЧПУ начинаются гораздо позже самого проектирования. Да и у конструктора-заказчика, как говорится, полно других забот. Вспомним, кстати, что обратной связи с разработчиком вообще может и не быть.

В чем же выход? В обеспечении конструктора-технолога такой CAD-системой, которая позволяла бы вносить изменения в модель независимо от логики ее создания.

Для независимого редактирования нужно, чтобы система поддерживала локальные операции, реализация которых возможна на основе методов поверхностного и гибридного моделирования.

Рис. 3. Модель пресс-формы

Еще несколько слов о программировании ЧПУ по математической модели. Автоматизация программирования ЧПУ связана в первую очередь с накоплением производственного опыта и концентрацией его в алгоритмах системы. Нюансы, возникающие при внедрении системы на различных предприятиях, формируют облик программного продукта.

Развитие новых технологий механообработки вынуждает разработчиков CAD/CAM-систем «бежать впереди паровоза». Чтобы предоставить зрелое решение, во-первых, необходимо постоянное сотрудничество с передовыми мировыми производителями станков и инструмента, а во-вторых, работа на предприятиях, которые применяют эти технологии. Сегодня ближайшим полигоном для обкатки новейших технологий механообработки являются западноевропейские производители. Так, немецкая компания NetVision Datentechnik GmbH & Co. KG в течение нескольких последних лет предоставляет возможность тестирования и отработки функций системы разработчикам ADEM.

А как быть с заделом старых программ? Для сохранения ценнейшего опыта в виде склада перфолент и документов необходимо, чтобы система смогла понимать их формат и позволила обновлять и перевыпускать для нового оборудования.

Иными словами, система должна не только уметь решать прямую задачу проектирования новых программ, но и обладать реверсивной технологией для обеспечения жизнедеятельности существующих процессов. Для решения этой задачи в состав ADEM в2005 г. введен модуль ADEM-репостпроцессор.

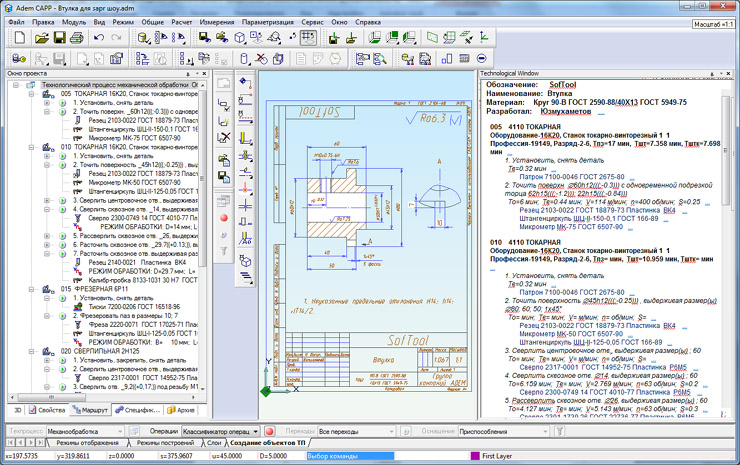

Разработка технологических процессов — это, с одной стороны, интеллектуальное творчество, а с другой — гигантская рутинная работа по составлению комплектов документов.

Классификацию техпроцессов по методам в России регламентирует ГОСТ 3.1201-85. Технологический процесс определяет последовательность выполняемых действий, выбор заготовки и материала, используемое оборудование и инструмент, технологические режимы.

Всю имеющуюся информацию можно хранить в базе данных и представлять техпроцесс в виде структуры этих данных. В данном случае комплект документов будет являться отображением этой структуры. Кстати сказать, на многих предприятиях уже существуют базы данных по оборудованию, режимам и т.п. Поэтому одной из характеристик системы должно быть удобство подключения баз данных разной структуры.

Для пользователя работа с системой проектирования техпроцессов состоит в создании сценариев работы технолога (интеллектуальная часть) и в последующем выполнении действий по выбранному сценарию (пользовательская часть). Подобный подход позволяет после некоторого периода настройки и адаптации системы к конкретным задачам эффективно создавать комплекты технологических документов даже не очень опытным специалистам.

Рис. 4. Проектирование техпроцесса в ADEM CAPP

Следует отметить ряд важных свойств, которыми должна обладать система проектирования техпроцессов. Несмотря на существующие стандарты, формы технологических документов на разных предприятиях могут сильно различаться, поэтому система должна обладать возможностью легко перенастраиваться под стандарты и традиции конкретных производств.

Технологические документы могут содержать графические элементы в виде эскизов и схем. Поэтому система должна содержать как минимум плоский CAD для оформления графики, в т.ч. и на основе электронных чертежей, причем это могут быть и сканированные бумажные чертежи. Такая возможность появилась в ADEM, начиная с самых первых версий системы.

В случае применения систем с ЧПУ, система должна использовать все технологические параметры, вводимые пользователем для составления документов на данный технологический переход. В противном случае потребуется повторный ввод данных, что снизит эффективность процесса и может привести к ошибкам.

Из всего вышеизложенного можно сделать вывод, что система проектирования техпроцессов должна быть не отдельным продуктом, а частью интегрированной CAD/CAM-системы. В этом случае обеспечивается вся необходимая функциональность и достигается целостность процесса подготовки производства.

Рис. 5. Пример модели авиационной детали

Вопрос о степени интегрированности компонентов системы играет важную роль. Чем выше интеграция, чем тщательнее ее составляющие «притерты» друг к другу, тем меньше вероятность отказов системы в целом. Более того, применение интегрированной системы вместо комплекса различных программных продуктов позволяет экономить ресурсы на обучение и внедрение. Единый интерфейс и общие правила управления обеспечивают более тесное взаимодействие участников процесса и создают базис взаимозаменяемости, что немаловажно для гибкости производства.

Рассмотренные принципы построения САПР были сформулированы группой компаний ADEM на самых начальных этапах проектирования комплекса ADEM. Тем самым было положено начало разработки системы сквозного проектирования с акцентом на производственные задачи.

Структура комплекса ADEM представляет собой устойчивую пирамиду, основанием которой является цеховая CAD/CAM/CAPP-система. Независимо от того, функционирует она автономно, в составе полного комплекса, обеспечивающего сквозное проектирование или вкупе с другими программными продуктами, цеховая система на базе ADEM позволяет решать актуальные задачи конструкторско-технологической подготовки производства.

Андрей Быков, генеральный директор ООО «АДЕМ–Центр»